采用 IO-Link 端口的 DIN 导轨电源

您的电源通过 IO-Link 直接提供关于功率、温度和状态数据的实时信息。

集成的 IO-Link 端口

电源设备的通信功能已准备就绪

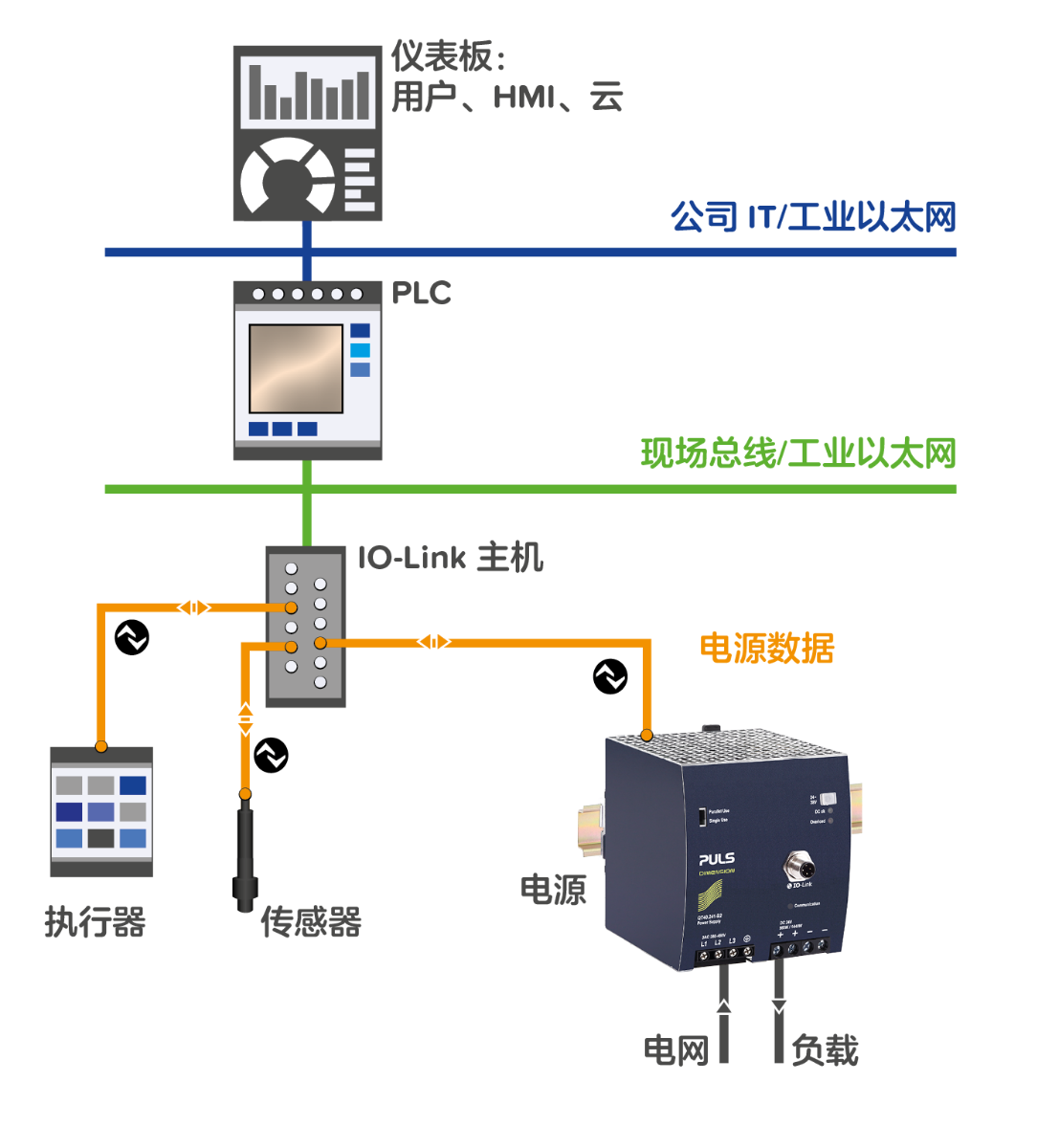

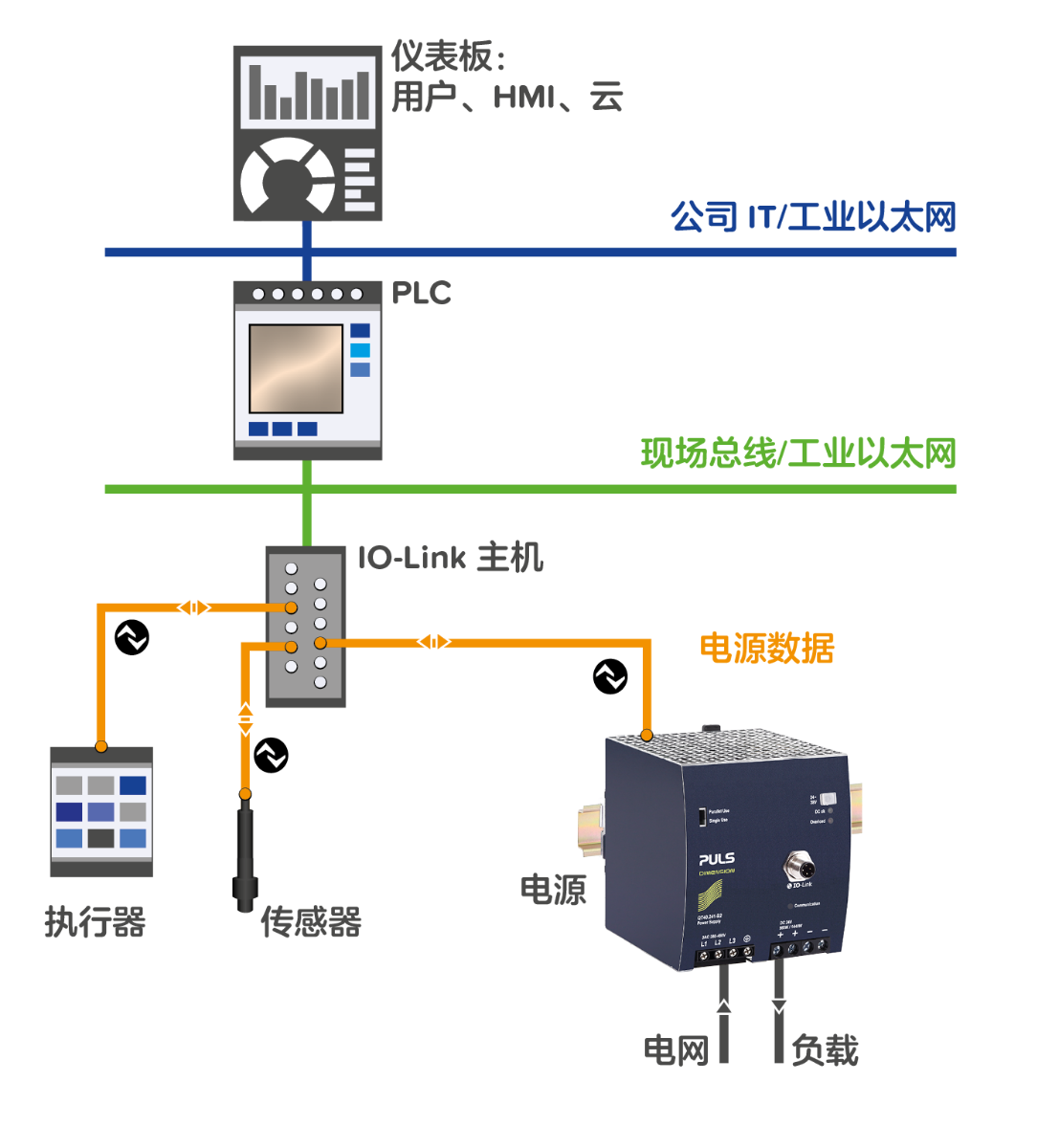

电源位于系统中的中央节点,其功能绝不仅限于供电。该电源还可记录企业和系统制造商特别感兴趣的大量实时信息。

这些数据对提高系统可用性并降低维护和运营成本大有裨益。这表示该电源在作为转换器的同时,还可以用作传感器,为工业物联网 (IIoT) 做出巨大贡献。

PULS 提供多种集成 IO-Link 接口的 DIN 导轨电源和分布式电源。

电源和数据

可靠的电源和 IO-Link 功能

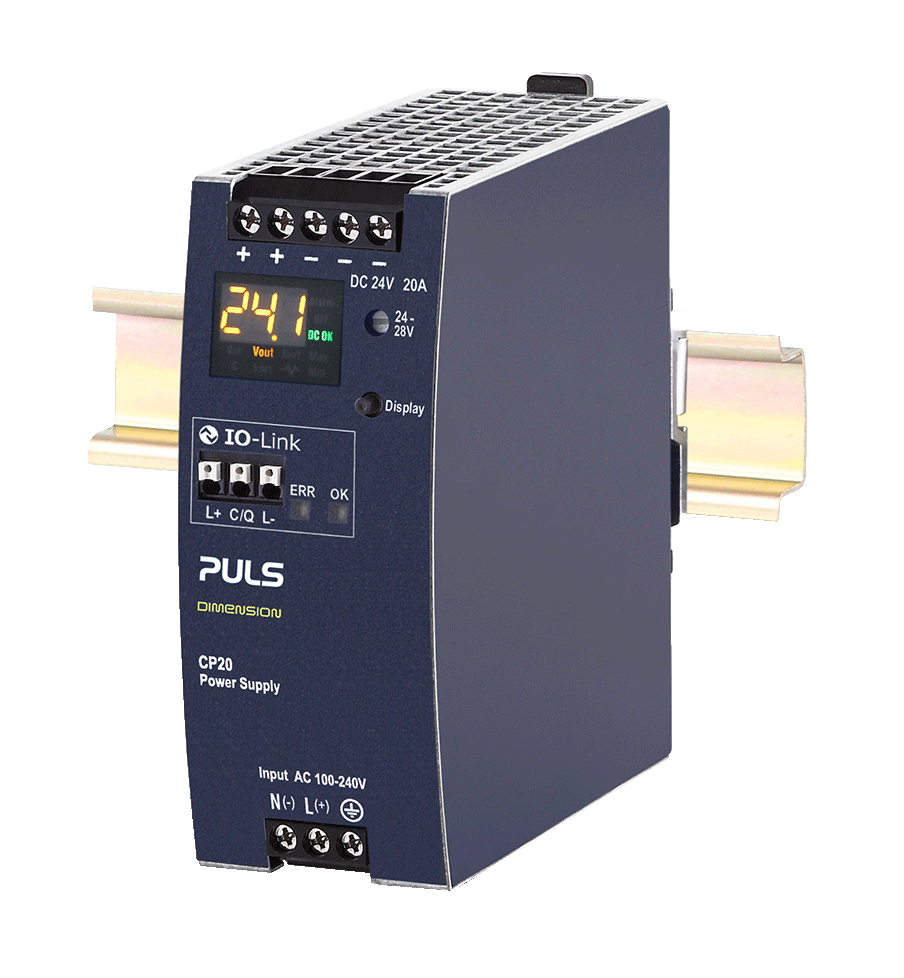

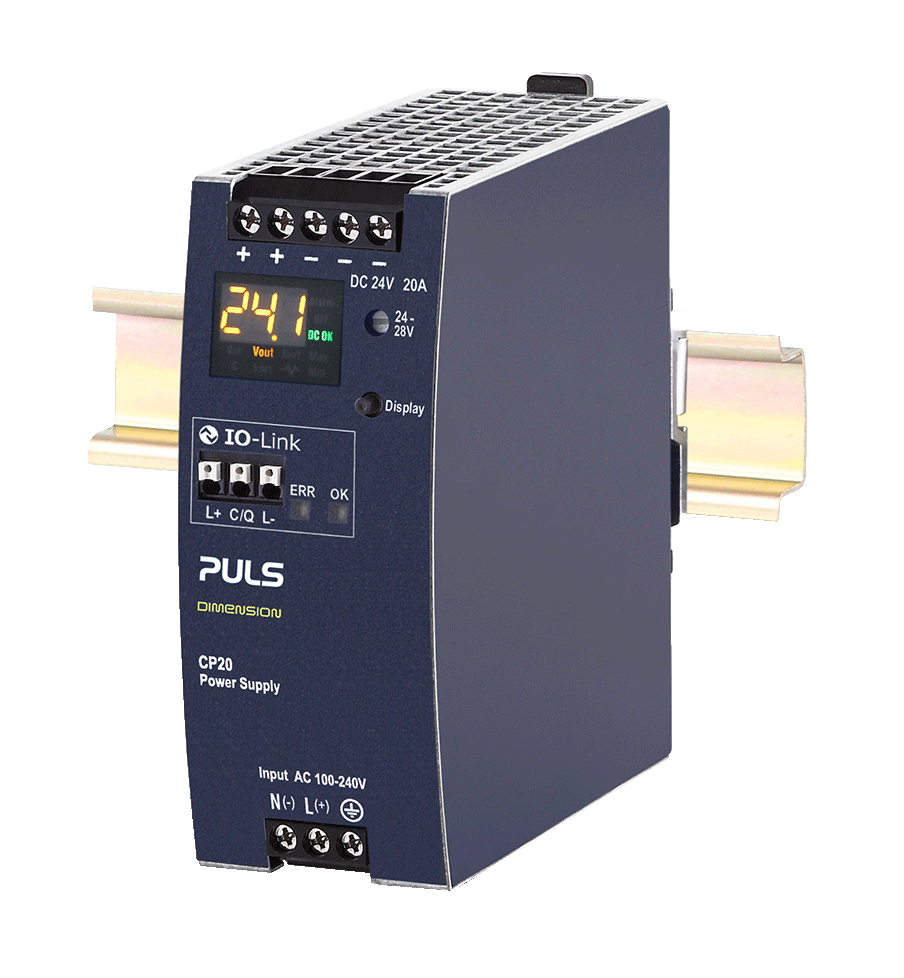

480 W

DIN 导轨电源

单相 | 24 V,20 A

效率为 95.5 %,宽度为 48 mm

+ 20 % 峰值功率(最高温度 +45 °C)

60 A,最长可达 12 ms

主动式 PFC(谐波校正)

-25 °C 和 +60 °C 之间全功率

下单型号:CP20.242-IOL

联网功能

IO-Link v1.1 (IEC 61131-9)

插入式接线端子

传输速度:COM 3 (230.4 kBaud)

集成非易失性存储器

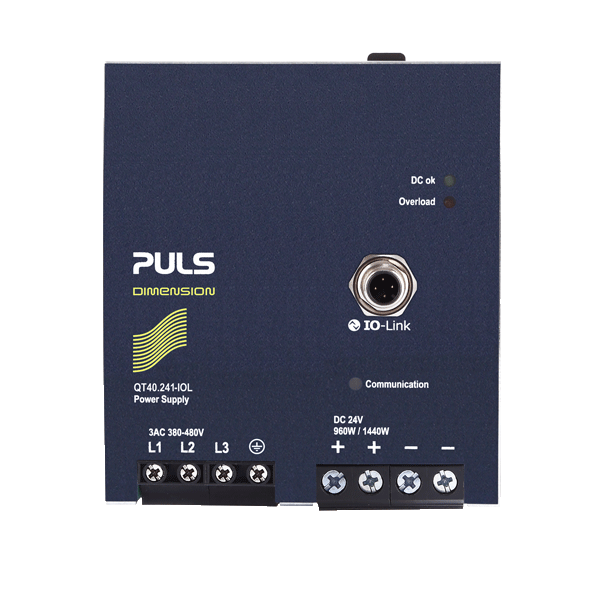

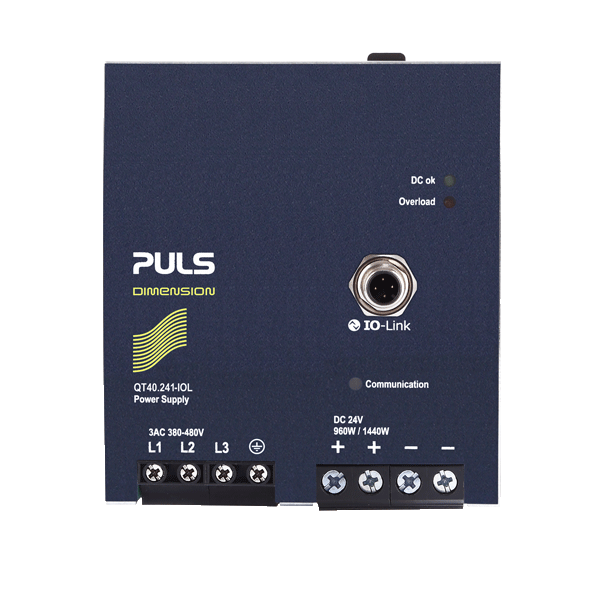

960 W

DIN 导轨电源

三相 | 24 V,40 A

效率为 95.3 %,宽度为 110 mm

+ 50 % 峰值功率,持续 5 秒

在 100 A 下可维持 10 ms,使断路器跳闸

主动式 PFC(谐波校正)

-25 °C 和 +55 °C 之间全功率

下单型号:QT40.241-IOL

集成非易失性存储器联网功能

IO-Link v1.1 (IEC 61131-9)

4 极 M12 插头

传输速度:COM 3 (230.4 kBaud)

集成非易失性存储器

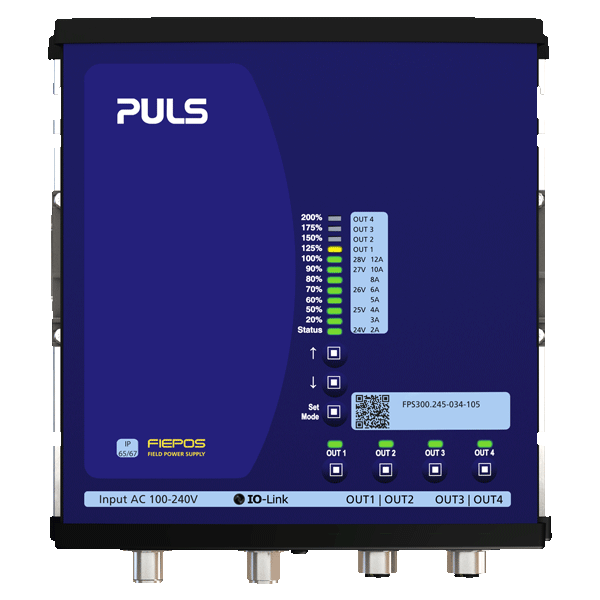

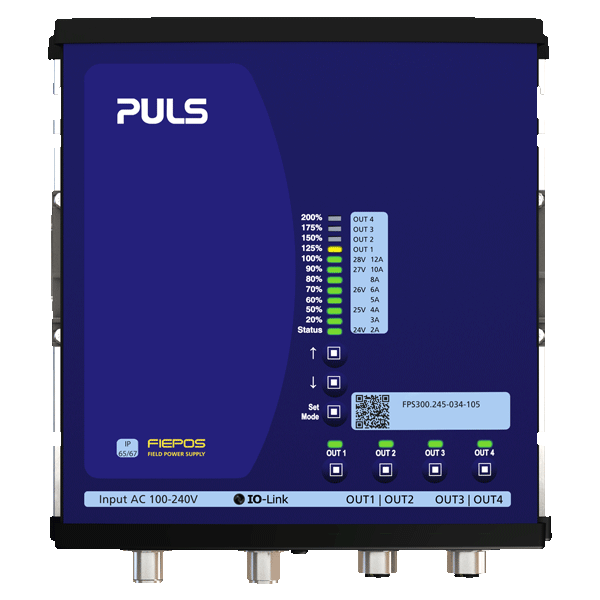

360 W

分布式电源

单相 | 24 V,15 A

效率为 95.7 %,宽度为 181 mm

+ 50 % 峰值功率,持续 5 秒

IP65 和 IP67

4 个可切换输出

执行器和传感器的输出分别受到保护

主动式 PFC(谐波校正)

-25 °C 和 +55 °C 之间全功率

下单型号:FPS300.245-034-105

联网功能

IO-Link v1.1 (IEC 61131-9)

M12-A 公插头

传输速度:COM 3 (230.4 kBaud)

集成非易失性存储器

新品

480 W

DIN 导轨电源

单相 | 24 V,20 A

集成式 IO-Link 接口和电源状态显示屏 (PSCD)

下单型号:CP20.248-IOL

备受赞誉

– 甚至在产品上市前已声名远播

咨询公司Frost & Sullivan的制造业领导者委员会一直在寻求生产工业数字化领域的非凡创新。

鉴于此,普尔世于 2018 年第一季度向该委员会呈送了 QT40.241-B2 电源。委员会成员对该电源进行了方方面面的严苛测试,以考核其为生产企业提供的附加价值,更被普尔世以用户为中心的战略所深深打动。

最终,QT40.241-B2 在正式上市前便荣获声望卓著的 Manufacturing Leadership Award(制造领袖奖)。

有价值的信息

应用数据

设备信息(静态)

- 制造商名称

- 产品名称

- 序列号

- 用户特定标记

- 硬件和固件检查状态

设备信息(动态)

- 压力程度

- 剩余寿命

- 内部温度

- 总运行时间

- 开机计数器

- 正常运行时间

输入参数 | RECORDED

- 瞬态计数器

- 输入电压 (Vrms)

输出参数 | REALTIME

- 输出电流 (A)

输出参数 | RECORDED

- 输出电压 (V)

事件 | PUSH

- 直流正常

- 直流警告

- 峰值功率

- 温度过高(电容器)

- 温度过高(气流)

- 过载

- 输入端电压过高

- 输入端电压过低

- 电源故障

- 建议进行预测性维护

- 2 相操作(仅适用于 3 相设备)

- 湿度过高

远程功能 | 写入

- 打开电源

- 关闭电源

- 设置输出电压

通信协议

IO-Link 的优势

可靠

与更复杂的通信协议相比,电源中的 IO-Link 端口对组件的要求相对较低。

这就带来了几个优势:由于附加组件数量较少,QT40.241-IOL 的 MTBF 值(平均故障间隔时间)始终维持在较高水平。

MTBF 值为 622000 小时(SN 29500 标准下,三相交流电 480 V、直流电 24 V、电流 40 A、温度 +40 °C),表明了设备拥有较高的可靠性及容错性。

用户友好

IO-Link 是一种用户友好型的即插即用解决方案,能够以凸显成本效益的方式轻松进行安装和操作。

可使用无屏蔽的标准 IO 电缆为该端口布线。此外,它兼容所有标准现场总线系统和自动化系统,可确保灵活的使用选择。

安全

IO-Link 不但稳定可靠,安全性同样超凡出众。工业用电源通常暴露在自动化水平较低的恶劣环境中,并且也需要受到保护以免外部操控。

我们针对这些应用,对通过 IO-Link 进行的数据传输进行了严格的现场测试。

增强现有的IO-Link系统

无缝电源集成

IO-Link 具备出色设计,旨在用于检索来自现场层面的传感器和执行器(IO-Link 设备)信号。这些信号通过 IO-Link 主站馈送至各自的现场总线系统,然后传输至自动化系统。

现场总线和 IO-Link 相结合可在所有层面实现持续通信。IO-Link 是一种开放标准,兼容所有常用的现场总线系统和自动化系统,因此其使用十分灵活。

只需连接 IO-Link 主站,即可将 QT40-241-IOL集成到现有的 IO-Link 系统。为此,需使用无屏蔽的标准化 IO 电缆。所以其相关安装和操作十分简单,能够以凸显成本效益的方式完成安装和操作。

概览

您的优势

节省

时间和成本

- 根据需求进行预防性维护

- 更换单元时自动实现参数化

- 避免停机时间

- 系统产能利用率提高

改进

客户服务

- 发生故障时快速进行分析和响应

- 分析网络质量

促进

机器学习

- 通过数字化负载特性自动检测磨损

- 避免大数据问题(不兼容、不一致等),以电流作为数据源

咨询电源专家

个性化支持

立即联系我们的产品专家,获取个性化技术支持以及选择最合适的电源解决方案方面的建议。

我们致力于通过可靠的创新性产品助力您的业务取得成功。立即联系我们的产品专家,找到最适合您技术应用的解决方案。